Продукция

Personalize every experience

ФРЕЗЕРНЫЕ СТАНКИ

Protect your system–at home or away. Protect your system

; ?>/assets/images/ac1.jpg» alt=»»></p>

<p> <button class=) ПОКАЗАТЬ КАТЕГОРИЮ

ПОКАЗАТЬ КАТЕГОРИЮ

ФРЕЗЕРНЫЕ СТАНКИ

Protect your system

; ?>/assets/images/ac1.jpg» alt=»»></p>

<p> <button class=) ПОКАЗАТЬ КАТЕГОРИЮ

ПОКАЗАТЬ КАТЕГОРИЮ

; ?>/assets/images/ac2.jpg» alt=»»></p>

<h3 class=) Link Cable

Link Cable

Harness the power of yourHarness the power of yourHarness the power of your PC with this premium fiber-optic cable.

$79.99 USD

; ?>/assets/images/ac3.jpg» alt=»»></p>

<h3 class=) Meta Quest 2 Active Pack

Meta Quest 2 Active Pack

A wipeable facial interface.

$69.99 USD

ФРЕЗЕРНЫЕ СТАНКИ

Protect your system–at home or away. Protect your system

; ?>/assets/images/ac1.jpg» alt=»»></p>

<p> <button class=) BUY NOW

BUY NOW

ФРЕЗЕРНЫЕ СТАНКИ

Protect your Protect your Protect your Protect your Protect your system–at home or away. Protect your system

; ?>/assets/images/ac1.jpg» alt=»»></p>

<p> <button class=) BUY NOW

BUY NOW

Металлообрабатывающие станки

КОМПРЕССОРЫ И ИНСТРУМЕНТ

- Настольный токарный станок по металлу Optimum, модельный ряд 20 единиц.

- Промышленный токарно-винторезный станок по металлу, токарно-винторезные станки серии «PREMIUM» модельный ряд 38 единиц.

- Настольный фрезерный станок по металлу Optimum.

- Промышленный фрезерный станок (универсально-фрезерный, горизонтально-вертикальный, инструментально-фрезерный).

- Настольный токарный, фрезерный станок с ЧПУ.

- Сверлильный станок Optimum.

- Ленточнопильный станок Optimum (модельный ряд «ленточная пила по металлу» — более 40 моделей).

- Станок для заточки инструмента (модельный ряд: для заточки сверел, цепей, ножей, фрез).

- Промышленный токарный станок с ЧПУ.

- Промышленный фрезерный станок с ЧПУ.

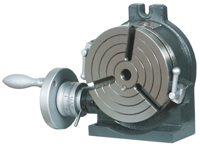

- Оснастка к токарному и фрезерному станкам.

- Пневматический инструмент.

- Компрессор.

- Генератор.

Металлообрабатывающие станки — это различные виды оборудования, используемые для обработки металла. Они широко применяются в промышленности и позволяют выполнять множество работ по изготовлению деталей из металла.

Существует несколько типов металлообрабатывающих станков, каждый из которых предназначен для выполнения определенных задач. Рассмотрим наиболее распространенные типы станков:

Токарный станок — это металлообрабатывающий станок, который используется для обработки деталей, имеющих цилиндрическую или коническую форму. С помощью токарного станка можно выполнить множество операций, таких как нарезание резьбы, вытачивание отверстий, нарезание ручек и других элементов.

- Фрезерный станок — это металлообрабатывающий станок, который используется для обработки деталей, имеющих сложную форму. Фрезерный станок может выполнять множество операций, таких как резание, сверление, нарезание резьбы, фрезерование и многое другое.

- Гибочный станок — это металлообрабатывающий станок, который используется для изготовления деталей из листового металла. Гибочный станок может выполнять различные операции, такие как гибка, резка и выдавливание.

- Сверлильный станок — это металлообрабатывающий станок, который используется для сверления отверстий в металлических деталях. В зависимости от конструкции станка можно выполнять сверление отверстий разного диаметра и глубины.

- Шлифовальный станок — это металлообрабатывающий станок, который используется для шлифовки поверхностей металлических деталей. С помощью шлифовального станка можно достичь высокой точности обработки и получить гладкую поверхность детали.

Кроме того, существуют также числовые металлообрабатывающие станки, оснащенные компьютерной системой управления, что позволяет автоматизировать процесс обработки заготовок, ускорить производство и повысить точность и качество выпускаемых изделий.

Однако, при работе с металлообрабатывающими станками необходимо соблюдать все меры безопасности. Это может включать использование систем защиты, правильный выбор инструментов и настроек оборудования, обучение персонала правилам работы с оборудованием, а также проведение регулярных проверок на соответствие требованиям по охране труда и безопасности.

В целом, металлообрабатывающие станки представляют собой важное оборудование для промышленности обработки металла. Выбор конкретного типа станка зависит от потребностей производства и характеристик заготовок, а правильное использование оборудования позволяет добиться результата.

Металлообрабатывающие станки представляют собой ключевое оборудование в различных отраслях промышленности, таких как машиностроение, автомобильная промышленность, производство электроники, аэрокосмическая промышленность и другие. Они позволяют выполнять широкий спектр операций по обработке металла, начиная от резки и сверления, и заканчивая нарезанием резьбы, шлифовкой и гибкой.

При выборе металлообрабатывающего станка необходимо учитывать такие факторы, как требуемый объем производства, размер и характеристики материала, сложность детали, требования к точности и многие другие. Также следует учитывать стоимость оборудования, его надежность и технические характеристики.

Важно отметить, что для эффективной работы металлообрабатывающих станков необходимы высококвалифицированные специалисты. Обучение персонала основам работы с металлообрабатывающими станками и повышение квалификации операторов позволяют максимально эффективно использовать оборудование и добиваться наилучших результатов в работе с ним.

Наконец, при работе с металлообрабатывающими станками необходимо соблюдать все меры безопасности. Это может включать использование защитного снаряжения, правильный выбор инструментов и настроек оборудования, обучение персонала правилам работы с оборудованием и проведение регулярных проверок на соответствие требованиям по охране труда и безопасности.

В целом, металлообрабатывающие станки представляют собой важное оборудование для производства деталей из металла. Выбор конкретного типа и модели оборудования должен основываться на тщательном анализе потребностей предприятия и его возможностей. Правильное использование металлообрабатывающих станков помогает ускорить производственный процесс, повысить точность и качество выпускаемых изделий и достичь максимальной отдачи от использования оборудования.

Еще одной важной характеристикой металлообрабатывающих станков является их автоматизация. Современные металлообработчики все чаще переходят на использование высокотехнологичных станков с компьютерным управлением, что позволяет автоматизировать процесс обработки заготовок и значительно повысить эффективность производства.

Числовые металлообрабатывающие станки, оснащенные компьютерной системой управления, могут выполнять широкий спектр операций, таких как сверление, фрезерование, резка, шлифовка, гибка и другие. Благодаря высокой точности и скорости работы, такие станки позволяют значительно сократить время производства и снизить количество ошибок, связанных с человеческим фактором.

Существуют также роботизированные металлообрабатывающие цеха, которые используются для автоматизации производственных процессов и снижения затрат на трудовые ресурсы. Роботы могут выполнять различные операции по обработке металла, такие как сверление, фрезерование, резка, сварка и другие.

Однако, автоматизация производства требует значительных инвестиций в оборудование, программное обеспечение и подготовку персонала. Кроме того, для эффективной работы автоматизированных систем необходимо проведение регулярного технического обслуживания и мониторинга состояния оборудования.

В целом, автоматизация производственных процессов с помощью металлообрабатывающих станков и роботизированных цехов является важным направлением развития промышленности. Она позволяет повысить эффективность производства, ускорить выпуск готовой продукции и улучшить ее качество. Однако, при выборе и использовании автоматизированных систем необходимо учитывать их технические характеристики, возможности персонала и меры безопасности, связанные с работой с таким оборудованием.