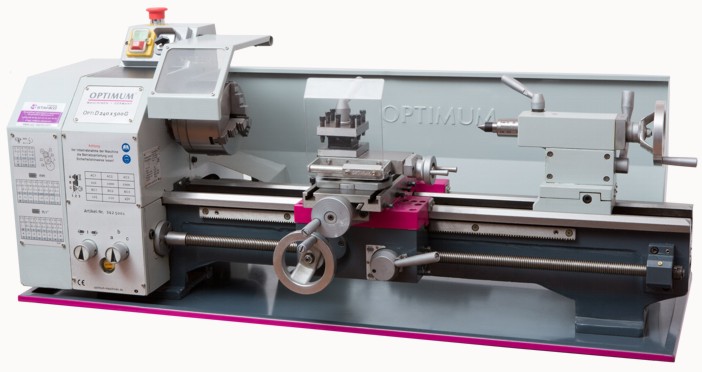

Настольный токарный станок по металлу Opti D240x500G / D240x500 DC Vario

|

|

|

|

|

|

|

|

|

- Настольный токарный станок от Оптимум D240*500G с коробкой передач может поставляться с функцией Vario, которая обеспечивает плавное регулирование частоты вращения шпинделя в диапазоне от 30 до 4000 об/мин.

- Данный станок имеет отшлифованный и закаленный шпиндель, что обеспечивает точность радиального биения не более 0,009 мм, а токарный патрон имеет биение менее 0,04 мм.

- Гарантированно позволяет обеспечивать точность обработки на протяжении длительного срока эксплуатации — закаленная чугунная станина с отшлифованными направляющими.

- При необходимости экстренной остановки станка, удобно расположена кнопка аварийной остановки

- Настольный токарный станок Оптимум D240*500G оснащен автоматической продольной подачей, направление не зависит от направления вращения шпинделя.

- Предложенный вам станок, имеет функции нарезание метрических и дюймовых резьб в большом диапазоне, которые обеспечиваются благодаря сменным шестерням.

- Долговечная работа зубьев шестеренок механизма подачи, происходит за счет их закругленной формы и хорошей системы смазки станка, так как работающие шестерни находятся в масляной ванне.

- Выбор величины подачи и шага нарезаемых резьб рукояткой (в пределах диапазона).

- В конструктиве станка предусмотрен защитный экран и кожух токарного патрона в который встроен концевой выключатель.

- Настольный токарный станок D250*550 оснащен стабильным, высокопроизводительным двигателем.

- Для удобства работы быстрый зажим пиноли осуществляется при помощи эксцентрикового зажимного рычага.

- Для удобства работы на станке производителем предусмотрены цена деления лимбов:

- поперечной каретки суппорта — 0,04

- верхней каретки суппорта — 0,01

Приняв решения купить настольный токарный станок D240*500G вы получаете высокую точность обработки, надежность эксплуатации по хорошей цене.

Основные технические характеристики станка. |

|

| Модель | D240x500G |

| Номер арт. (220 В) | 3425001 |

| Номер арт. (380 В) | 3425003 |

| Модель | D240x500 DC Vario* |

| Номер арт. (220 В) | 3425006 |

Технические характеристики |

|

| Электропитание | |

| Двигатель | 750 Вт ~50 Гц |

| *Двигатель DC Vario | 1,5 кВт ~50 Гц |

| Станочные данные | |

| Высота центров, мм | 125 |

| Наибольший диаметр обрабатываемой детали, мм | 250 |

| Наибольшая длина обрабатываемой детали, мм | 550 |

| Ширина станины, мм | 135 |

| Частота вращения шпинделя, об/мин | 125 — 2000 |

| Количество ступеней | 6 |

| *Частота вращения шпинделя DC Vario, об/мин | 30 — 4000 |

| *Количество ступеней DC Vario | 4, бесступ. регулирование |

| Внутренний конус шпинделя | МК 4 |

| Ход верхней каретки суппорта, мм | 70 |

| Ход поперечной каретки суппорта, мм | 110 |

| Диаметр проходного отверстия шпинделя, мм | 26 |

| Внутренний конус пиноли задней бабки | МК 2 |

| Перемещение пиноли задней бабки, мм | 65 |

| Продольная подача, мм/об | 0,07 — 0,2 |

| Пределы шага нарезаемых метрических резьб, мм | 0,2 — 3,5 |

| Пределы шага нарезаемых дюймовых резьб, ниток на дюйм | 8 — 56 |

| Высота державки резца, мм | 13 |

| Габаритные размеры | |

| Габаритные размеры, мм | 1250 х 585 х 475 |

| *Габаритные размеры DC Vario, мм | 1250 x 675 x 475 |

| Масса станка, кг | 125 |

Комплект поставки:

- 3-х кулачковый патрон 125 мм.

- 4-х позиционный резцедержатель.

- Центры упорные МК 2 и МК 4.

- Кожух патрон

- Защитное ограждение.

- Поддон для стружки.

- Токарный резец из быстрорежущей стали.

- Комплект обслуживающего инструмента.

- Сменные шестерни, 10 шт.

- Руководство по эксплуатации на русском языке.

Рекомендуемые дополнительные принадлежности:

Информация для заказа: (056) 794-54-65

Благодаря, более чем, двадцатилетнему опыту производства металлообрабатывающего оборудования, инженеры немецкой компании “OPTIMUM maschinen” разработали и запустили в производство настольный токарный станок по металлу D240*500G. Его основное предназначение-обработка внутренних и наружных, конических и цилиндрических, а также фасонных заготовок, с возможностью сверления, обработки торцов и нарезания в большом диапазоне резьбы.

Данный станок на производстве проходил испытания по работе с заготовками из всевозможных материалов: алюминий и его производные, большая гамма цветных металлов, и заканчивая высокопрочными, легированными сталями. Станок справился со всеми поставленными задачами на стабильно высоких оборотах двигателя на протяжении долгого периода времени.

Настольный токарный станок по металлу D240х500G отличается от аналогичных моделей конкурентов, тем, что несмотря на свои небольшие размеры, изменения диапазона вращения шпинделя осуществляется благодаря коробке передач, а не с помощью перекидки ремня, как у аналогов.

Нарезания резьбы на настольных токарных станках. Описание технологии.

Нарезание резьбы резцами.

На токарно-винторезных станках наиболее широко применяют метод нарезания наружной и внутренней резьб резцами. Резьбонарезные резцы бывают стержневые, призматические и круглые; их геометрические параметры не отличаются от геометрических параметров фасонных резцов. Резьбы треугольного профиля нарезают резцами с углом в плане при вершине ε= 60° ± 10′ для метрической резьбы и ε= 55° ± 10′ для дюймовой резьбы. Учитывая погрешности перемещения суппорта, которые могут привести к увеличению угла резьбы, иногда применяют резцы с углом ε = 59°30′. Вершина резца может быть скругленной или с фаской (в соответствии с формой впадины нарезаемой резьбы).

Резьбонарезные резцы оснащают пластинами из быстрорежущей стали и твердых сплавов. Предварительно деталь обтачивают таким образом, чтобы ее наружный диаметр был меньше наружного диаметра нарезаемой резьбы. Для метрической резьбы диаметром до 30 мм эта разница ориентировочно составляет 0,14… 0,28 мм, диаметром до 48 мм — 0,17…0,34 мм, диаметром до 80 мм — 0,2…0,4 мм. Уменьшение диаметра заготовки обусловлено тем, что при нарезании резьбы материал заготовки деформируется и в результате этого наружный диаметр резьбы увеличивается.

Нарезание резьбы в отверстии производят или сразу после сверления (если к точности резьбы не предъявляют высоких требований), или после его растачивания (для точных резьб). Диаметр отверстия (мм) под резьбу

d0 = d-P,

где d — наружный диаметр резьбы, мм; Р — шаг резьбы, мм.

Диаметр отверстия под резьбу должен быть несколько больше внутреннего диаметра резьбы, так как в процессе нарезания резьбы металл деформируется и в результате этого диаметр отверстия уменьшается. Поэтому результат, полученный по приведенной выше формуле, увеличивают на 0,2…0,4 мм при нарезании резьбы в вязких материалах (стали, латуни и др.) и на 0,1…0,02 мм при нарезании резьбы в хрупких материалах (чугуне, бронзе и др.).

В зависимости от требований чертежа резьба может заканчиваться канавкой для выхода резца. Внутренний диаметр канавки должен быть на 0,1 …0,3 мм меньше внутреннего диаметра резьбы, а ширина канавки (мм)

b=(2…3)P.

В процессе нарезания болтов, шпилек и некоторых других деталей при отводе резца, как правило, образуется сбег резьбы.

Для более удобного и точного нарезания резьбы на торце обрабатываемой детали выполняют уступ длиной 2…3 мм, диаметр которого равен внутреннему диаметру резьбы. По этому уступу определяют последний проход резца, после окончания нарезания резьбы уступ срезают.

Точность резьбы во многом зависит от правильной установки резца относительно линии центров. Для того чтобы установить резец по биссектрисе угла профиля резьбы перпендикулярно к оси обрабатываемой детали, используют шаблон, который устанавливают на ранее обработанной поверхности детали вдоль линии центров станка. Профиль резца совмещают с профилем шаблона и проверяют правильность установки резца по просвету. Резьбонарезные резцы следует устанавливать строго по линии центров станка.

На настольных токарных станках резьбу нарезают резцами за несколько проходов. После каждого прохода резец отводят в исходное положение. По нониусу ходового винта поперечного движения подачи суппорта устанавливают требуемую глубину резания и повторяют проход. При нарезании резьбы с шагом до 2 мм подача составляет 0,05…0,2 мм на один проход. Если резьбу нарезать одновременно двумя режущими кромками, то образующаяся при этом стружка спутывается и ухудшает качество поверхности резьбы. Поэтому перед рабочим проходом резец следует смещать на 0,1…0,15 мм поочередно вправо или влево, используя перемещение верхнего суппорта, в результате чего обработка ведется только одной режущей кромкой. Число черновых проходов — 3…6, а чистовых — 3.